Eine der führenden europäischen Gegengewichtsgießereien aus Frankreich setzt auf neue RFID-Technologien und läutet die nächste Stufe der digitalen Transformation ein. Dank der inotec-RFID-Lösungen können ab jetzt alle Aufträge digital und kontaktlos durchgeführt und die Echtheit der Gegengewichte absolut garantiert werden.

Case Study: Kontaktlose Kennzeichnung in einer Gegengewichtsgießerei

Die Ausgangslage

Spezialisiert auf die Herstellung von Gegengewichten aus Gusseisen für Handhabungs- und Baumaschinen, stellt die Industriegruppe mit 350 Mitarbeitern diese Werkstücke von 500 kg bis 20 Tonnen her und verbindet jetzt die traditionelle Gießereiindustrie mit moderner Technologie in Form von digitaler Kennzeichnung. Denn um den Herausforderungen der Zukunft gerecht zu werden, wurde im Unternehmen in den vergangenen Monaten das digitale Zeitalter eingeläutet. Mit der Integration moderner RFID-Lösungen von inotec ist dieser Umbau jetzt einen entscheidenden Schritt vorangekommen. Die Herausforderung: eine Lösung zu finden, die die bisherige Papierform der Aufträge ersetzen konnte und zeitgleich die intensiven Tests der Produkte bestehen kann und es so ermöglicht, Teile während der Produktion zu identifizieren und zu verfolgen.

Die inotec-Lösung

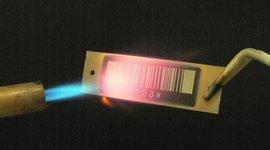

Um die Herausforderungen des Projekts vollumfänglich erfüllen zu können, wurde auf das Know-how und die Lösungsexpertise von inotec zurückgegriffen. Denn mit dem extra gehärteten inotag Hard Tag, das extrem widerstandsfähig und kompakt ist und in seiner UHF-Version auch problemlos auf Metall hält, bieten wir die optimale Lösung für diese anspruchsvolle Aufgabe. Dazu wurde ein erstes Modell großer Gegengewichte mit zwei gehärteten Inotag-PG-Tags, die in das Werkstück integriert wurden, versehen. In verschiedenen simulierten Arbeitsschritten wie Entgraten, digitaler Bearbeitung, Lackierung und Endbearbeitung wurden sie anschließend auf ihre Funktionalität geprüft. Keiner dieser Produktionsschritte konnte die Tags oder ihre Leseleistung beeinträchtigen.

Das freut auch den Direktor für Informationssysteme, denn "dank der kontaktlosen Produktionsverfolgung profitieren wir von einem Echtzeit-Fortschrittsbericht und der automatischen Inventarisierung unserer Teile. Dadurch gewinnen wir an Effizienz, minimieren jedes Fehlerrisiko und begrenzen auch die gefährliche Handhabung schwerer Lasten, da unsere Bediener die auf unseren Teilen eingravierten Hinweise nicht mehr visuell überprüfen müssen".

Labelqualifizierung

inotag RFID HardTags sind absolut hart im Nehmen und immer einsatzbereit, wenn es drauf ankommt. Auch in Ausnahmesituationen und unter extremen Bedingungen. Darüber hinaus sorgen sie dafür, dass die mit ihnen markierten Werkstücke und Produkte absolut fälschungssicher identifiziert werden können. Das sorgt für eine einfache und kontaktlose Inventarisierung und absolute Sicherheit für Hersteller und Kunden. Schon jetzt plant der Kunde, diese Lösung auf alle ihre Teile auszudehnen.