Schnelligkeit und Präzision sind in einem Warenhaus von ganz besonderer Bedeutung. Deshalb haben wir das 23.200 m² große nationale Vertriebszentrum eines großen Elektrogeräteherstellers in Abingdon, Oxfordshire mit einem Rundum-Sorglos-Paket ausgestattet.

Case Study: Warenlagersicherheit

Die Ausgangslage

Wenig Zeit und die Herausforderung, den laufenden Betrieb möglichst nicht zu stören – das war die Ausgangssituation, mit der sich unser Team in England konfrontiert sah. Dazu galt es, 540 m² Füllwege, 1800 m² Linienmarkierungen, 600 Floortags, 550 mehrstufige Etiketten und 5500 Einzelplatz-Regaletiketten zu installieren, um Gesundheit und Sicherheit, Genauigkeit und Produktivität vor Ort nachhaltig zu verbessern. Durch den ständigen Kontakt mit den Mitarbeiterinnen und Mitarbeitern des Warenhauses konnten alle Elemente termingerecht installiert und die Ausfallzeiten auf ein Minimum beschränkt werden.

Die inotec-Lösung

Im Rahmen des gesamten Projekts wurden 540 m² Duraline RapidshieldTM Red-Infill-Laufsteg rund um das Lager verlegt, um mögliche Kollisionen mit dem LKW-Verkehr zu vermeiden und so die Sicherheit vor Ort zu erhöhen. Zur schnellen Trocknung wurden inotec Duraline RapidshieldTM und ein klarer UV-Decklack verwendet. Die Lagerplätze wurden mit Duraline RapidshieldTM deutlich markiert. Die neue gelbe Linie hebt die festen Lagerplätze deutlich hervor und erleichtert das Lagern und Abrufen von Produkten. Als letztes Element wurden alle Produktlagerplätze mit 600 Floortags eindeutig gekennzeichnet.

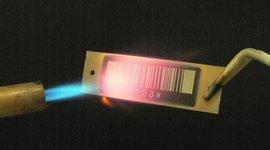

Labelqualifizierung

Die Floortags können über Funk gescannt werden und sind jeweils für den vor ihnen befindlichen Behälter eindeutig. Da sie etwas unterhalb des Bodenniveaus angebracht sind, halten sie dem Fuß- und vor allem dem LKW-Verkehr stand. Das verhindert, dass sie zerkratzt oder beschädigt werden, und gewährleistet ein genaues Scannen der Barcodes. LKW-Fahrer können die Barcodes von den LKW scannen, ohne jedes Mal aussteigen zu müssen.